三菱PLC-FX2N系列在筒閥同步控制中的運用

水輪機筒閥由法國NEYRPIC公司于1962年用于真機以來,通過一些中小水輪機的應用實踐,逐步得到了完善。到1979年加拿大當時最大的水電站LG-2,16臺出力為338.5MW的大型混流式水輪機采用了圓筒閥之后,它的應用開始引起各國的注意,許多優點得到公認。因此,被越來越多的水電站采用。它的主要優點有:

1、安裝在固定導水葉與活動導水葉之間,同安裝在蝸殼前的球閥、蝶閥相比,縮短了整個廠房的縱向長度,降低了工程造價;

2、密封性更好,能有效抑制了導葉漏水對導葉的磨損。

3、開啟、關閉時間短,能更好地適應電力系統對水電廠快速開機的要求并能有效地防止事故情況下的機組過速。

4、能消除機前閥門進出口處的收縮和擴散段伸縮節的附加水力損失。

5、圓筒閥啟閉為直線運動,關閉時可根據水壓上升率調整關閉速度。而在圓筒閥的應用實踐中如何保證多只接力器的同步成為筒閥控制的關鍵技術問題。下面就這一問題闡述應用PLC技術實現同步的原理和方法。

三菱PLC-FX2N系列在筒閥同步控制中的運用是采用PLC輸出控制比例閥液壓隨動系統實現同步

此方案采用接力器直接驅動筒閥并控制其同步,滾動螺旋副和鏈傳動的同步機構可以取消或作為輔助同步手段和保護措施。另外,接力器本身不需再設緩沖裝置,緩沖功能由PLC控制程序實現。采用本方案與傳統的同步控制系統相比有如下特點:

1)、可以靈活地改變(修改控制程序)閥門關閉開啟的運動規律,使之更符合機組運行之需要。例如:當事故緊急停機調速器主配拒動而需快速關閉筒閥是時,為了即快速又不致使蝸殼及壓力鋼管水壓上升率過高可采用分段關閉的控制規律。

2)、可以取消機械同步機構,大大簡化控制操作機構從而精簡筒閥的整體結構,節省機坑內空間,改善運行維護條件。

3)、減少操作執行組件數量,降低工程造價。

4)、利用計算機通訊技術,為實現計算機遠方監控提供堅實的現場控制和數據采集單元

控制系統基本原理:

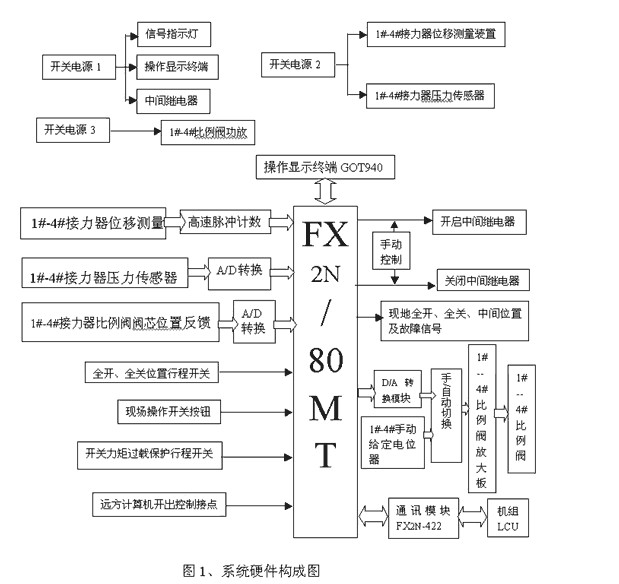

該系統主要由硬件和控制軟件兩部分組成,其中硬件部分包含可編程控制器(本方案PLC選用三菱公司的FX2N-80MT)及其配套的A/D模塊、通訊模塊、接力器行程測量組件(選用磁感應高精度、高速脈沖輸出)、信號功率放大板、液壓比例閥、電源、操作開關、按鈕以及信號燈等組成;其系統硬件構成如圖一所示。軟件由三菱公司配套可在WINDOWS下編程的FXGP-WIN-C開發而得。系統的基本控制策略如下:整個系統可視為以位移量偏差為負反饋的閉環電液隨動系統,在多只接力器不同步的情況下,以其中一只為基準,在給定的啟、閉規律基礎上按經典PI控制算法,產生控制量作用到液壓比例閥上,液壓比例閥控制油流量大小校正發生的不同步的偏差以保證各油缸的同步運行。

操作顯示終端

本系統選用三菱的GOT940觸摸操作顯示終端,其畫面可通過配套的GT-DESIGE軟件制作并通過專用通訊電纜AC30R-9SS與PC機連接進行數據傳送及調試。安裝此顯示終端可豐富人機界面,同時監視多個參數,對即時分析筒閥開啟、關閉的運行狀態提供方便。

PLC控制技術運用于筒閥的控制,有效地解決了筒閥多只油缸的同步問題,提高了系統的可靠性,減少了油缸數量,節省了投資,充分發揮了筒閥在水輪機運用上的多方面優勢,而且實現了與計算機的通訊,為計算機遠方監控提供了功能完善的現場單元。